Algunas ventajas de Plant Direct iT

Clases de automatización inteligentes

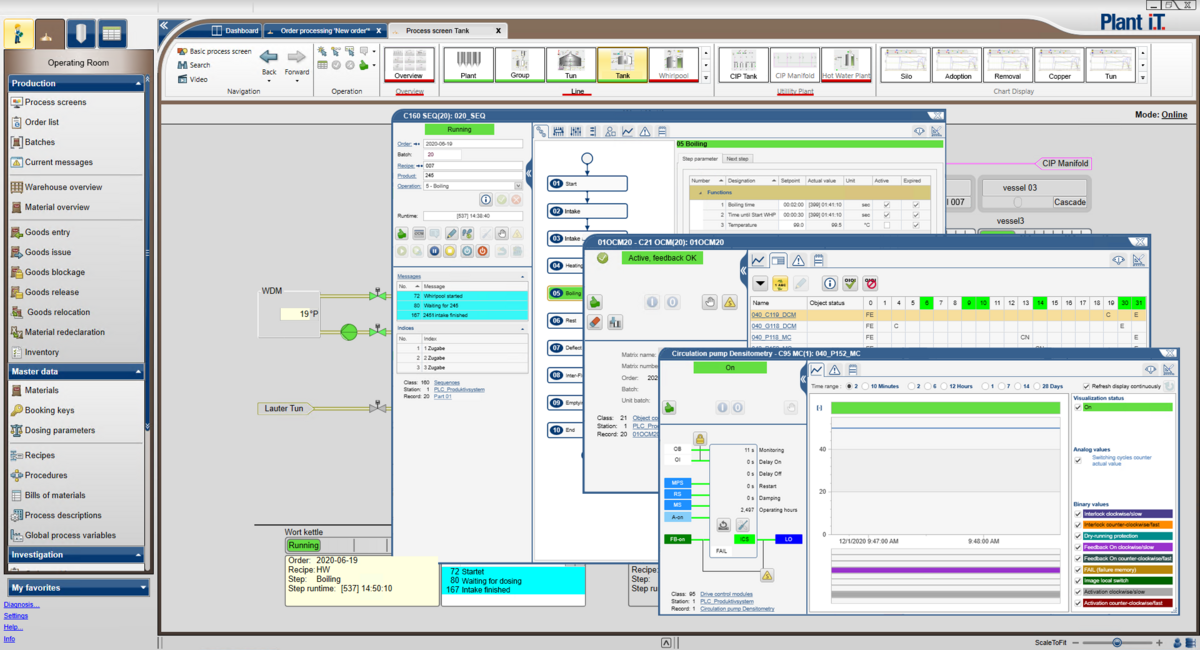

Un control de procesos seguro, combinado con la máxima transparencia para el personal de operación y la ingeniería eficiente son los principales requisitos para un sistema de control, independientemente de si se utiliza para plantas nuevas, ampliaciones o reequipamiento de plantas. Plant Direct iT permite una amplia parametrización de las funcionalidades tecnológicas. Solamente los requisitos específicos necesitan ser programados directamente. El concepto de clase de Plant Direct iT garantiza la más alta calidad funcional, ya que objetos similares son controlados y supervisados por un solo módulo de software. Esto asegura su reusabilidad y permite una cualificación y validación eficaz del sistema, cuando sea necesario.

Plant Direct iT proporciona la máxima flexibilidad para las intervenciones durante el funcionamiento y por lo tanto reduce la frecuencia y la duración del tiempo de inactividad. El sistema permite adaptaciones durante la producción sin descuidar los aspectos de seguridad, ya que el sistema puede registrar todos los cambios con detalle. Esto se aplica a todos los tipos de interacciones con el funcionamiento, así como a cualquier intervención con la ingeniería del sistema (Audit Trail).

Estructura de clase

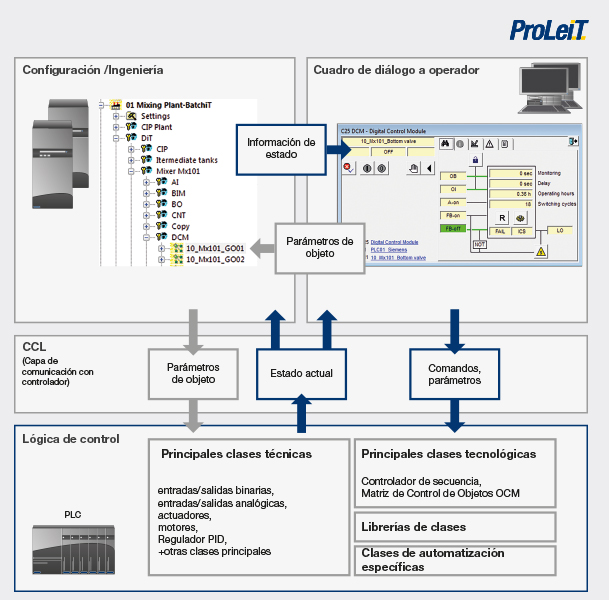

Una clase en Plant iT incluye un sistema cerrado que consta de tres componentes perfectamente integrados y que controla por completo la funcionalidad de un componente técnico (por ejemplo, una válvula) o de una secuencia de proceso controlada por paso:

- Descripción de clase

- Diálogo de operación (clase diálogo)

- Lógica de control (clase manejador)

La descripción de la clase se encuentra en la base central de datos del servidor del sistema e incluye la asignación estructurada de todas las propiedades de esta clase, incluyendo toda la información de estado y el conjunto de comandos.

Los operadores pueden acceder a los diálogos de operación, que forman parte de las pantallas de proceso que se ponen a disposición del cliente. Mediante estos diálogos el sistema puede ser controlado. A su vez, cada objeto individual puede ser operado y monitorizado a través de los diálogos de operación.

La lógica de control se implementa en el PLC y controla los componentes técnicos (por ejemplo, las válvulas) a través del sistema de periféricos de entrada/salida. Todos los componentes forman una unidad funcional y se sincronizan con respecto a la información de estado y parámetros de funcionamiento. Estos parámetros se pueden modificar durante el funcionamiento. Esto proporciona la máxima flexibilidad con respecto a la selección de los cambios a ser transferidos y el tiempo de transferencia. Si fuera necesario, un solo parámetro podría ser cambiado en un objeto específico durante el funcionamiento.

El estándar del sistema ya incluye un amplio conjunto de clases técnicas y tecnológicas que están siendo constantemente ampliadas y mejoradas. La gama de clases técnicas abarca desde equipos básicos con funcionalidad neutra, como válvulas, drivers, valores medidos y controladores, hasta funciones lógicas y funciones específicas para equipos de alta cualificación, por ejemplo, el control de un rango de modelos de convertidores de frecuencia.

El controlador de secuencia y la Matriz de Control Objetos (Object Control Matrix, OCM) proporcionan dos clases tecnológicas de alto rendimiento para la asignación íntegra de secuencias de procesos. Además, el sistema permite el desarrollo e integración de clases específicas de aplicaciones o librerías de clases. La infraestructura necesaria, incluidas plantillas y documentación, está incluida en el sistema estándar. Los objetos de Plant iT pueden conectarse en cascada y proporcionan una API, que permite el acceso desde el código convencional de PLC. Dado que los programas software del sistema Plant iT y las aplicaciones específicas del PLC pueden ser ejecutadas en paralelo en solo un controlador, el sistema permite la realización de tareas muy complejas.

Creación de clases específicas para el cliente

La transparencia de Plant iT permite el desarrollo de clases estandarizadas de automatización específicas, que pueden integrarse perfectamente en el sistema y ser flexiblemente combinadas con las clases básicas. Las respectivas plantillas y la documentación son parte del sistema básico. Si los operadores de la planta, proveedores de maquinaria o de instalación desean estandarizar y encapsular sus conocimientos a través de clases específicas o sistemas integrados, pueden hacer uso de una librería de clases particularizada como herramienta eficiente de ingeniería y prueba visible de su conocimiento de la industria (Plant Direct iT es la plataforma perfecta).

Integración completa: desde válvulas hasta secuencias de control

Plant Direct iT no sólo proporciona clases para los objetos técnicos, sino que también ofrece clases para parametrizar secuencias de procesos al completo atendiendo a diversos métodos. En particular, los procesos continuos son preferiblemente asignados a secuencias de control basadas en enclavamientos. Además de las clases de objetos de automatización, se dispone de una clase lógica a través de la cual se pueden parametrizar las condiciones de activación y enclavamiento para cada objeto concreto.

El segundo método es la identificación de las secuencias del proceso con secuencias de Plant iT, para las cuales se proporcionan las clases correspondientes.

La clase "OCM" permite la parametrización de las activaciones y el monitoreo de un grupo definible de objetos técnicos (actuadores y sensores) para las diversas actividades que se deban ejecutar en el desarrollo de la secuencia de procesos. En una matriz, los parámetros de cada objeto están configurados para determinar cómo debe ser tratado cada objeto cuando se llame a una actividad específica (por ejemplo, monitorear el estado "Off" y de "Alarma" cuando se ejecute la actividad "Seguridad Intrínseca"). Las actividades definidas en una OCM pueden ser ejecutadas siguiendo cualquier combinación.

La clase "Control de Fase" permite la parametrización de la totalidad de los pasos del proceso, incluyendo las transiciones y ramificaciones necesarias. Llamando a las actividades de la OCM dentro de estos pasos se consigue un control de secuencia completamente parametrizado.

Los objetos de estas dos clases se pueden implementar como instancias que operan de forma independiente, pero están principalmente concebidos para actuar en el contexto de un control de secuencia de orden superior (por ejemplo, Plant Liqu iT o Plant Batch iT), que de forma dinámica les proporcionan el pedido y parámetros específicos de receta.

Eficiente control de origen/destino

La utilización del Controlador de Fase y la OCM permite el control variable del proceso con respecto a los recursos asignados a la planta. La parametrización de los objetos técnicos a ser utilizados por una OCM se presenta como listas de objetos que pueden ser atribuidos de forma dinámica a una matriz OCM. Por lo tanto, las actividades para una secuencia específica sólo tienen que ser parametrizadas una sola vez. Sin embargo, pueden ser ejecutadas por diversos recursos (por ejemplo, tanques de origen) mediante la combinación de diferentes listas de objetos.

Control de procesos en relación a materiales

Plant Direct iT permite la realización de soluciones de automatización en relación a materiales. Plant iT material, el módulo para la gestión de materiales relacionados con procesos, se puede abordar directamente desde el control de procesos. Desde el proceso en curso, rigurosos registros de las reservas de transacciones pueden ser creados para cada transacción individual de material más o menos en tiempo real a través de funciones internas del sistema. Esto permite tanto el control de procesos en relación a materiales, como la gestión de inventarios y - en combinación con la gestión de pedidos – la trazabilidad de lotes.